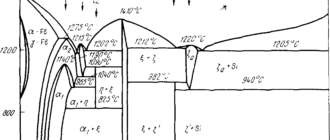

Процесс Purofer разработан в Германии и отрабатывался на опытной установке производительностью 500 т/сут в Оберхаузене, пущенной в строй в январе 1970 года. В январе 1978 года был введен в строй первый промышленный модуль для получения ГЖ по способу Purofer в Иране производительностью 1000 т/сут, работающий на привозных шведских окатышах. Технологическая схема процесса Purofer, реализованная в Иране (г. Аваз), включает (рис. 4.37) шахтный восстановительный реактор прямоугольного сечения (в горизонтальной плоскости) и два горизонтально расположенных реформера регенеративного типа для получения восстановительного газа из природного или из коксового газа (применялся на установке в Оберхаузене).

Реформеры регенеративного типа находятся с двух сторон восстановительного реактора и работают поочередно в режиме нагрева и реформирования. В качестве окислительного реагента при реформировании природного газа в процессе Purofer используется отходящий (колошниковый) из восстановительного реактора газ. В каждом реформере имеется две камеры с расположенными между ними нагревательными горелками. В первой камере идет процесс реформирования природного газа при температуре 1250—1400 °С (паровая и углекислотная конверсия природного газа).

Во второй (теплообменной) камере реформера полученный восстановительный газ охлаждается до рабочей температуры (950 °С), с которой он поступает в восстановительный реактор. Избыточное тепло восстановительного газа в теплообменной камере передается воздуху горения, который нагревается до 1000 °С. Восстановительный газ поступает в реактор через две камеры, расположенные по длинным сторонам реактора у его основания. В эти же камеры из реактора выталкивается ГЖ с помощью двух скользящих по лещади реактора шагающих балок. Восстановительный реактор работает под давлением и его загрузка шихтовыми материалами и выгрузка ГЖ из реактора осуществляются через шлюзовые устройства, аналогичные двухконусному загрузочному устройству.

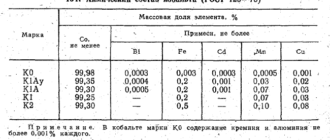

Рис. 4.37. Схема процесса Purofer, примененяющего природный или коксовый газ:

1 — природный или коксовый газ; 2 — компрессор для оборотного газа; 3 — воздух горения ; 4 — колошниковый газ; 5 — скруббер ; 6 — реформеры ; 7 — ш ахтный реактор ; 8 — емкость для горячего ГЖ ; 9 — восстановительный газ; 10 — кусковая руда (окатыши)

Особенностями процесса Purofer являются отсутствие в шахтном реакторе зоны охлаждения и выдача из реактора горячего продукта. На промышленной установке в Авазе горячее ГЖ подвергается брикетированию с получением брикетов высокой плотности (более 5,4 г/см3). При степени металлизации 91,7% и содержании углерода в брикетах 1,5% расход природного газа составлял 12,8 ГДж/т ГЖ.

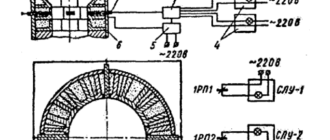

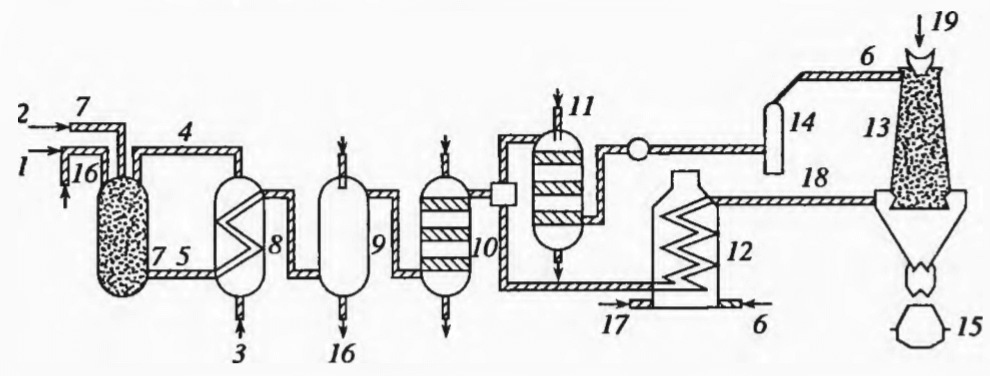

Рис. 4.38. Схема процесса Purofer, применяющего синтез-газ, полученный из мазута: 1 —тяжелый сернистый мазут; 2 — кислород ; 3 — вода; 4 — пар ; 5 — сырой (грязный) газ; 6 — колошниковый газ; 7 — газификаторы мазута; 8 — котел-утилизатор ; 9 —мокрое удаление сажи ; 10 — мокрая очистка газа от СO2 и Н2S; 11 — очистка газа от СO2; 12 — газовый подогреватель; 13 — шахтный реактор ; 14 — скруббер с кольцевой щелью ; 15 — емкость для горячего ГЖ; 16 — сажа; 17 — воздух горения; 18 — восстановительный газ; 19 — руда (окатыши)

Рис. 4.38. Схема процесса Purofer, применяющего синтез-газ, полученный из мазута: 1 —тяжелый сернистый мазут; 2 — кислород ; 3 — вода; 4 — пар ; 5 — сырой (грязный) газ; 6 — колошниковый газ; 7 — газификаторы мазута; 8 — котел-утилизатор ; 9 —мокрое удаление сажи ; 10 — мокрая очистка газа от СO2 и Н2S; 11 — очистка газа от СO2; 12 — газовый подогреватель; 13 — шахтный реактор ; 14 — скруббер с кольцевой щелью ; 15 — емкость для горячего ГЖ; 16 — сажа; 17 — воздух горения; 18 — восстановительный газ; 19 — руда (окатыши)

На аналогичной по производительности установке Purofer в Санта-Крусе (Бразилия) в качестве исходного топлива для получения восстановительного газа использовали сернистый (4,5% S) мазут (рис. 4.38). В 1977 году при работе на 100%-ной кусковой руде суточная производительность установки превышала 1000 т при степени металлизации ГЖ 94,1 % и содержании в нем углерода 1,5 %. Расходы на 1 т. ГЖ при этом составляли: 12,7 ГДж топлива, 246 м3 кислорода и 270 кВт-ч электроэнергии. ГЖ выгружали из реактора при температуре 700 °С и в специальных контейнерах перевозили в электросталеплавильньй цех или на установку горячего брикетирования.