1. Характеристика флюорита и его месторождений 2. Методы обогащения флюоритовых руд 3. Технология обогащения флюоритовых руд

Флюорит (CaF2) как минерал и источник фтора находит широкое промышленное применение. Флюоритовые концентраты используются в химической промышленности (для производства плавиковой кислоты и фтористых солей), в производстве эмалей и специальных сортов стекла, а также в качестве металлургического флюса. Специфической областью применения минерала является оптика, в которой крупные бесцветные кристаллы оптического флюорита используются для изготовления линз, призм и других деталей, обладающих практически одинаковым показателем преломления в разных длинах волн.

Промышленные месторождения флюорита известны в карбонатитах, пегматитах, а также в гидротермальных, скарновых и других образованиях. Однако практическое значение имеют только пегматитовые (около 25 % запасов) и гидротермальные (более 70 % запасов) месторождения.

Основные запасы флюорита в России представлены силикатно-флюоритовыми и сульфидными рудами с содержанием 20—45 % CaF2. Флюорит извлекается также из карбонатно-флюоритовых и барит-флюоритовых руд. Как правило, разрабатывают месторождения, руды которых содержат не менее 30 % флюорита. Однако в настоящее время в переработку вовлекаются и более бедные руды (содержащие более 14 % флюорита).

Методы обогащения флюоритовых руд

Обогащение флюоритовых руд осуществляется методами рудосортировки, отсадки, разделения в тяжелых суспензиях и флотации.

Ручную и автоматическую сортировку применяют для обогащения богатых руд с целью получения флюоритовых концентратов металлургических сортов. Рудосортировку применяют для обогащения только крупнокускового материала (с размером кусков не менее 20—25 мм).

Метод обогащения отсадкой не нашел широкого применения ввиду ограниченности запасов мономинеральных крупновкрапленных руд. Как правило, данный метод применяют для предварительной концентрации карбонатсодержащих флюоритовых руд перед их флотацией с целью удаления значительной части породы.

Обогащение в тяжелых суспензиях используется в основном для предварительной концентрации флюоритовых руд и широко применяется за рубежом. На ряде установок в США получают концентраты металлургических сортов, содержащие 85—91 % флюорита при извлечении 81—93 %. Кроме того, существуют установки, которые работают по технологическим схемам, сочетающим обогащение в тяжелых суспензиях с флотацией.

Флотация является наиболее совершенным и распространенным методом обогащения карбонатсодержащих флюоритовых руд. Только этот метод позволяет получать богатые концентраты, содержащие более 95 % флюорита, при высоком извлечении из тонковкрапленных комплексных руд, а также выделять другие ценные компоненты. Другие методы применяются обычно с целью предконцентрации материала, поступающего на флотационное разделение.

Флюорит довольно легко флотируется оксигидрильными собирателями: олеиновой кислотой, олсатом натрия, аэрозолями ОТ и МА (диалкилсульфосукцинатом натрия), алкилсульфатом. Максимальная сорбция собирателя и флотируемость минерала наблюдаются при pH 6. Жидкое стекло снижает адсорбцию анионного собирателя. Лимонная кислота депрессирует флотацию флюорита. Соли алюминия, особенно в смеси с жидким стеклом, и органические реагенты (декстрин, лигнин-сульфонаты и др.), депрессирующие барит и кальцит, даже несколько активируют флотацию флюорита. Применение в качестве собирателя алкиламино-карбоновых кислот повышает эффективность разделения флюорита и кальцита. По результатам лабораторных исследований флюорит и кварц разделяются с применением катионного собирателя, причем при pH 1—3 флотируется флюорит, а при pH 11 — 14 — кварц.

На флотацию поступают или исходная руда, или хвосты гравитационного обогащения (с целью выделения крупновкрапленных флюорита и барита), или хвосты сульфидной флотации.

Технология обогащения флюоритовых руд

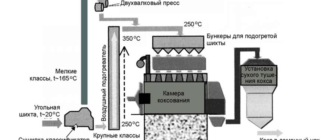

Анализ практики обогащения флюоритовых руд свидетельствует о том, что наиболее широкое распространение получили гравитационно-флотационные (комбинированные) и флотационные технологические схемы. Выбор типа технологической схемы определяется характером и размером вкрапленности минералов, их содержанием в руде и флотируемостью, наличием и характером шламов, требованиями к качеству концентратов, а также необходимостью комплексного использования сырья при минимальных затратах на обогащение.

Применение гравитационно-флотационной технологии наиболее эффективно при обогащении крупновкрапленных флюоритовых руд. Комбинированные схемы предусматривают получение крупнокусковых флюоритовых концентратов металлургических сортов или выведение значительной части породообразующих минералов из процесса переработки флюоритовых руд на ранних стадиях обогащения гравитационными методами, в качестве которых на обогатительных фабриках применяют отсадку и обогащение в тяжелых суспензиях. Последующую доводку черновых флюоритовых концентратов, а также обогащение руд в тех случаях, когда гравитационные методы использовали для предконцентрации минеральной массы, осуществляют методом флотации.

Флотационные технологические схемы применяют при обогащении тонковкрапленных карбонатсодержащих флюоритовых руд и руд со сложным взаимопрорастанием минералов, т. е. в тех случаях, когда использование гравитационных методов недостаточно эффективно.

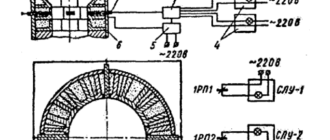

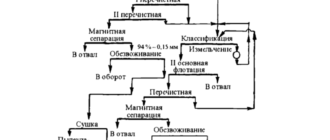

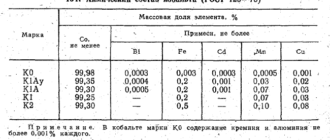

Схемы флотационного обогащения флюоритовых руд в общем случае сравнительно просты: обычно они предусматривают основную, контрольную и несколько перечистных операций (рис. 9.1).

Рис. 9.1. Технологическая схема обогащения флюоритовых руд на Ярославской обогатительной фабрике

Рис. 9.1. Технологическая схема обогащения флюоритовых руд на Ярославской обогатительной фабрике

Если порода представлена силикатными минералами, высокое извлечение флюорита достигается небольшими загрузками (0,2—0,3 кг/т) оксигидрильного собирателя и жидкого стекла.

Для повышения селективности флотации флюорита из карбонатных руд депрессия кальцита осуществляется обычно в сильнощелочной среде, создаваемой едким натром (0,4—0,6 кг/т), последовательной загрузкой жидкого стекла с модулем 2,6—2,8 (0,45—0,6 кг/т) и соли алюминия (0,6— 0,8 кг/т). Дополнительная загрузка декстрина (0,6 кг/т), лигнин-сульфоната или других подобных им органических реагентов усиливает депрессию кальцита и активирует флотацию флюорита. Селективность флотации может быть повышена подогревом пульпы до 40—50 °С и некоторым усложнением схемы за счет введения дополнительных перечисток или выделения промпродуктов для переработки в отдельном цикле.

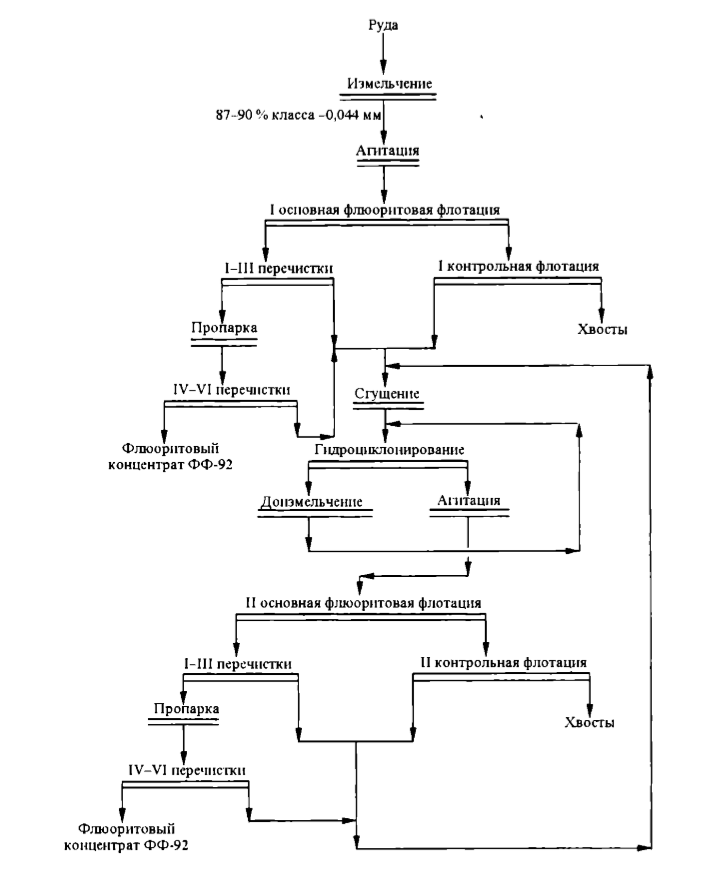

Наибольшие трудности возникают при флотации барит-флюоритовых руд. В этом случае возможна как схема прямой селективной флотации барита и флюорита, так и схема с предварительной коллективной флотацией обоих минералов и дальнейшим выделением в пенный продукт флюорита.

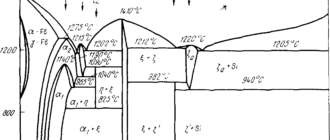

Рис. 9.2. Принципиальные схемы селективной флотации барит-флюоритовых руд

Рис. 9.2. Принципиальные схемы селективной флотации барит-флюоритовых руд

Варианты схем селективной флотации изображены на рис. 9.2. По первому из них (рис. 9.2, а) вначале флотируют барит небольшими загрузками алкилсульфата (менее 0,4 кг/т), а затем флюорит олеиновой кислотой (0,2 кг/т) в присутствии жидкого стекла (0,8— 1 кг/т).

По второму варианту схемы (рис. 9.2, б) сначала флотируют флюорит при депрессии барита хромпиком и органическими реагентами (крахмалом и декстрином), а затем барит при депрессии минералов пустой породы лимонной кислотой.

Разделение коллективного барит-флюоритового концентрата осуществляется путем депрессии барита таннином и солью двухвалентного железа, декстрином и бихроматом калия, КМЦ и серно-кислым алюминием, лигносульфанолом, декстрином или крахмалом. Селективность разделения иногда может быть улучшена использованием слабокислой среды (pH 4,6—4,8) и подогревом пульпы до 40—45 °С. Флотационные флюоритовые концентраты содержат 92—98 % CaF2 и используются для получения плавиковой кислоты и фтористых солей. Вредные примеси в них — кремнезем (не более 1,5—3 %) и кальцит (не более 2—3 %). Извлечение флюорита в концентрат в зависимости от состава руд колеблется от 78 до 91 %. Вместе с флюоритом переходят в концентрат связанные с ним редкие земли.